لحام الغاز الخامل بالتنغستن

أصبح لحام قوس التنغستن بالغاز (GTAW)، والمعروف أيضًا باسم لحام Tungsten I nert G (TIG) ، نجاحًا بين عشية وضحاها في أربعينيات القرن العشرين لربط المغنيسيوم والألمنيوم. باستخدام درع غاز خامل بدلاً من الخبث لحماية حوض اللحام، كانت العملية بديلاً جذابًا للغاية للحام قوس المعدن بالغاز واليدوي. لعب TIG دورًا رئيسيًا في قبول الألومنيوم في اللحام عالي الجودة والتطبيقات الهيكلية.

خصائص العملية

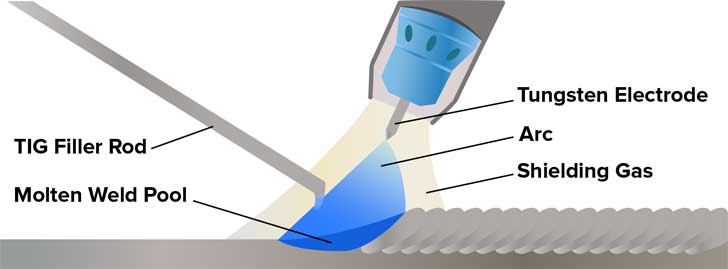

في عملية TIG، يتم تشكيل قوس بين قطب تنجستن مدبب وقطعة العمل في جو خامل من الأرجون أو الهيليوم. القوس الصغير المكثف الذي يوفره القطب المدبب مثالي للحام عالي الجودة والدقة. نظرًا لأن القطب لا يستهلك أثناء اللحام، فلا يتعين على اللحام موازنة مدخلات الحرارة من القوس حيث يتم ترسيب المعدن من القطب المنصهر. عندما تكون هناك حاجة إلى معدن حشو، يجب إضافته بشكل منفصل إلى حوض اللحام.

مراجع الطاقة

يجب تشغيل TIG بمصدر طاقة ثابت متدلي – إما تيار مستمر أو تيار متردد. يعد مصدر الطاقة المستمر ضروريًا لتجنب سحب التيارات العالية بشكل مفرط عندما يتم توصيل القطب الكهربائي بسطح قطعة العمل. يمكن أن يحدث هذا إما عمدًا أثناء بدء القوس أو عن غير قصد أثناء اللحام. إذا تم استخدام مصدر طاقة مسطح، كما هو الحال في لحام MIG، فإن أي اتصال بسطح قطعة العمل من شأنه أن يتلف طرف القطب الكهربائي أو يدمج القطب الكهربائي بسطح قطعة العمل. في التيار المستمر، نظرًا لأن حرارة القوس الكهربائي موزعة بنحو الثلث عند الكاثود (سلبي) وثلثي القطب الكهربائي (موجب)، فإن القطب الكهربائي يكون دائمًا ذو قطب سلبي لمنع ارتفاع درجة الحرارة والذوبان. ومع ذلك، فإن اتصال مصدر الطاقة البديل لقطب التيار المستمر ذو القطب الموجب له ميزة في أنه عندما يكون الكاثود على قطعة العمل، يتم تنظيف السطح من تلوث الأكسيد. لهذا السبب، يتم استخدام التيار المتردد عند لحام مواد ذات طبقة أكسيد سطحية متينة، مثل الألومنيوم.

بداية القوس

يمكن بدء قوس اللحام عن طريق خدش السطح، مما يؤدي إلى حدوث ماس كهربائي. ولن يتدفق تيار اللحام الرئيسي إلا عند كسر ماس كهربائي. ومع ذلك، هناك خطر من أن يلتصق القطب بالسطح ويتسبب في وجود شوائب من التنغستن في اللحام. ويمكن تقليل هذا الخطر باستخدام تقنية “قوس الرفع” حيث يتم تشكيل ماس كهربائي عند مستوى تيار منخفض للغاية. الطريقة الأكثر شيوعًا لبدء قوس اللحام بالتنغستن هي استخدام التردد العالي (HF). يتكون التردد العالي من شرارات عالية الجهد تبلغ عدة آلاف من الفولتات والتي تستمر لبضعة ميكروثانية. ستتسبب شرارات التردد العالي في انهيار الفجوة بين القطب وقطعة العمل أو تأينها. بمجرد تكوين سحابة من الإلكترونات/الأيونات، يمكن أن يتدفق التيار من مراجع الطاقة.

ملاحظة.. نظرًا لأن التردد العالي يولد انبعاثات كهرومغناطيسية (EM) عالية بشكل غير طبيعي، فيجب أن يكون اللحامون على دراية بأن استخدامه قد يسبب تداخلًا خاصة في المعدات الإلكترونية. نظرًا لأن الانبعاثات الكهرومغناطيسية يمكن أن تنتقل عبر الهواء، مثل الموجات الراديوية، أو تنتقل عبر كابلات الطاقة، فيجب توخي الحذر لتجنب التداخل مع أنظمة التحكم والأجهزة الموجودة بالقرب من اللحام.

كما أن التردد العالي مهم في تثبيت قوس التيار المتردد؛ ففي التيار المتردد، تنعكس قطبية القطب بتردد حوالي 50 مرة في الثانية، مما يتسبب في إطفاء القوس عند كل تغيير في القطبية. ولضمان إعادة اشتعال القوس عند كل عكس للقطبية، يتم توليد شرارات التردد العالي عبر الفجوة بين القطب/قطعة العمل لتتزامن مع بداية كل نصف دورة.

شعلة TIG نموذجية

الأقطاب الكهربائية

تتكون الأقطاب الكهربائية المستخدمة في اللحام بالتيار المستمر عادة من التنجستن النقي مع نسبة من الثوريوم تتراوح بين 1 إلى 4% لتحسين اشتعال القوس الكهربائي. ومن الإضافات البديلة أكسيد اللانثانوم وأكسيد السيريوم اللذين يزعم أنهما يعطيان أداءً متفوقًا (بدء القوس الكهربائي واستهلاك أقل للقطب الكهربائي). ومن المهم اختيار قطر القطب الكهربائي الصحيح وزاوية الطرف لمستوى تيار اللحام. وكقاعدة عامة، كلما انخفض التيار الكهربائي، كلما كان قطر القطب الكهربائي وزاوية الطرف أصغر. وفي اللحام بالتيار المتردد، نظرًا لأن القطب الكهربائي سيعمل عند درجة حرارة أعلى كثيرًا، يتم استخدام التنجستن مع إضافة الزركونيا لتقليل تآكل القطب الكهربائي. وتجدر الإشارة إلى أنه بسبب الكمية الكبيرة من الحرارة المتولدة عند القطب الكهربائي، فمن الصعب الحفاظ على طرف مدبب ويتخذ طرف القطب الكهربائي شكلًا كرويًا أو “كرة”.

غاز الحماية

يتم اختيار غاز الحماية من المواد التي يتم لحامها. قد تساعدك الإرشادات التالية..

- الأرجون – هو غاز الحماية الأكثر استخدامًا والذي يمكن استخدامه في لحام مجموعة واسعة من المواد بما في ذلك الفولاذ والفولاذ المقاوم للصدأ والألمنيوم والتيتانيوم.

- الأرجون + 2 إلى 5% من الهيدروجين – إن إضافة الهيدروجين إلى الأرجون سوف يجعل الغاز يتقلص قليلاً، مما يساعد في إنتاج لحامات ذات مظهر أنظف دون أكسدة السطح. ولأن القوس أكثر سخونة وأكثر تضييقًا، فإنه يسمح بسرعات لحام أعلى. تشمل العيوب خطر تشقق الهيدروجين في الفولاذ الكربوني ومسامية المعدن الملحوم في سبائك الألومنيوم.

- خليط الهيليوم والأرجون – إضافة الهيليوم إلى الأرجون يرفع درجة حرارة القوس. وهذا يعزز سرعات اللحام العالية واختراق اللحام بشكل أعمق. ومن عيوب استخدام الهيليوم أو خليط الهيليوم والأرجون التكلفة العالية للغاز وصعوبة بدء القوس.

التطبيقات

يتم استخدام TIG في جميع القطاعات الصناعية ولكنه مناسب بشكل خاص للحام عالي الجودة. في اللحام اليدوي، يكون القوس الصغير نسبيًا مثاليًا للمواد الرقيقة أو الاختراق المتحكم فيه (في مسار الجذر لحامات الأنابيب). نظرًا لأن معدل الترسيب يمكن أن يكون منخفضًا جدًا (باستخدام قضيب حشو منفصل)، فقد يكون MMA أو MIG مفضلًا للمواد الأكثر سمكًا ولتمريرات الحشو في لحامات الأنابيب ذات الجدار السميك.

كما يتم استخدام TIG على نطاق واسع في الأنظمة الميكانيكية إما ذاتيًا أو باستخدام سلك حشو. ومع ذلك، تتوفر العديد من الأنظمة الجاهزة للحام المداري للأنابيب، المستخدمة في تصنيع المصانع الكيميائية أو الغلايات. لا تتطلب الأنظمة أي مهارة في التعامل، ولكن يجب أن يكون المشغل مدربًا جيدًا. نظرًا لأن اللحام لديه سيطرة أقل على سلوك القوس وحوض اللحام، فيجب إيلاء اهتمام دقيق لإعداد الحافة (بالآلات وليس بالتحضير اليدوي)، وتجهيز الوصلات والتحكم في معلمات اللحام.